Six Sigma Light

Toepassing van Six Sigma voor het MKB

Six Sigma is in 1986 gestart bij Motorola. Inmiddels maakt het programma furore in de Verenigde Staten. Multinationals als American Express, Boeing, Citibank, Dow, Ford en General Electric melden mega successen met dit programma. Ook buiten de Verenigde Staten wordt Six Sigma meer en meer omarmd door andere profit en non-profit organisaties. In België en Nederland zien we dat Six Sigma inmiddels breed wordt toegepast. Uit verschillende hoeken wordt geroepen dat Six Sigma alleen geschikt is voor grote organisaties. Dit is een misverstand. Six Sigma is zeer goed toepasbaar in het Midden en Klein Bedrijf (MKB), met de aangepaste versie van Six Sigma: Six Sigma Light. In de afgelopen vier afleveringen van deze serie is het stappenplan behandeld. De afkorting DMAIC staat voor Define, Measure, Analyse, Improve en Control. Dit stappenplan is ook de basis van de Six Sigma Light aanpak. In deze aflevering wordt uitgewerkt wat Six Sigma Light is. Daarnaast wordt er een aantal cases besproken van Six Sigma Light projecten in kleine organisaties.

De Six Sigma Light aanpak

Uitval, klantenklachten en herbewerking zijn voor elk bedrijf (groot of klein) bekende fenomenen. Six Sigma is ontwikkeld om bedrijven de gelegenheid te bieden om met behulp van een uitgekiende methodiek een aanval te doen op deze problemen. Het betrekken van het management en de medewerkers bij een Six Sigma project in het MKB lijkt gemakkelijker dan in grote organisaties vanwege de kortere lijnen in de organisatie. Daartegenover staat dat het opleiden en trainen van mensen in het MKB lastiger is naar mate de opleiding langer duurt. Ook te hoge cursusprijzen kunnen een beletsel zijn om een opleiding te volgen. Om Six Sigma effectief toe te kunnen passen binnen het MKB, moeten dus aanpassingen gedaan worden. We onderscheiden vier aspecten van Six Sigma die verschillend zijn tussen het MKB en grote organisaties:- 1. organisatie

- 2. projecten

- 3. training

- 4. begeleiding.

Organisatie

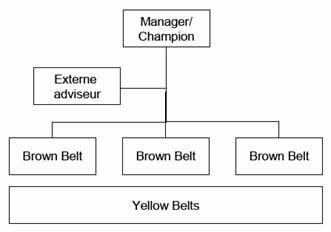

De organisatiestructuur voor de Six Sigma aanpak is beschreven in de tweede aflevering van deze serie (zie Kwaliteit in Bedrijf 19/3-2003). Deze is gebaseerd op een hiërarchie met Champions, Master Black Belts, Black Belts, Green Belts en Yellow Belts. Een dergelijke organisatiestructuur is niet geschikt voor het MKB. Binnen het MKB ontbreekt het veelal aan om mensen voltijds in te zetten op verbeterprojecten (de zogenaamde Black Belts). Six Sigma Light heeft dan ook een andere organisatiestructuur. In de figuur is het organigram voor de Six Sigma Light aanpak weergegeven. Binnen de Six Sigma Light organisatie kennen we de Champion, de Brown Belts, de Yellow Belts en de externe adviseur. De directeur of manager van het bedrijf is de Champion. De verantwoordelijkheid voor Six Sigma ligt immers op het allerhoogste niveau. De functie van de Champion is dezelfde als bij de traditionele Six Sigma aanpak: hij bewaakt de voortgang van alle Six Sigma Light projecten. De Champion dient bekend te zijn met de DMAIC-structuur. Van hem wordt niet verwacht dat hij verstand heeft van de statistische technieken, maar wel dat hij in staat is te beoordelen of het project volgens het DMAIC-stappenplan uitgevoerd wordt. De Brown Belts zijn degenen die de projecten leiden en contextkennis hebben van het probleem waaraan ze werken. Ze zijn goed opgeleid in de DMAIC-methodologie en de daarbij behorende statistische software. Afhankelijk van de grootte van het bedrijf zijn er een of meerdere Brown Belts. Zij worden ondersteund door de Yellow Belts. De Yellow Belts hebben een korte opleiding gehad in de Six Sigma Light aanpak, vergelijkbaar met de Yellow Belts in de traditionele Six Sigma-aanpak.Projecten

Een veel gehoord argument om geen Six Sigma in te voeren is: ‘Wij hebben geen problemen die zich lenen voor de grondige aanpak van Six Sigma’. Niets is minder waar. Nagenoeg elk bedrijf heeft problemen die aangepakt kunnen worden met de Six Sigma methodiek. Belangrijk is dat men de problemen herkend. Voor het herkennen van problemen kan gekeken worden naar:- veel voorkomende klantenklachten

- gesignaleerde problemen in productie

- benchmarken: ‘hoe doet de concurrent het?’

- kosten van slechte kwaliteit

- doelstellingen die het bedrijf zich stelt

- Wat is het voornaamste profijt van het project?

- Voor wie is het project gunstig?

- Hoe zou een verbetering eruit zien?

- Is het ‘ in principe’ mogelijk de situatie te verbeteren?

- Heeft het project bijeffecten?

- Positieve bijeffecten? Voor wie?

- Een project dient geen negatieve bijeffecten te hebben, voor wie dan ook!

- Is de grootte van het project te behappen?

- Projecten dienen in 4 tot 6 maanden tot een einde gebracht te worden.

- Wat is de financiële impact van het project?:

- Veronderstel dat het proces in redelijke mate verbeterd wordt. Wat is dan de financiële impact hiervan?

- Verwachte financiële impact dient tenminste 20 000 op jaarbasis te bedragen.

- Een substantiële financiële impact is belangrijk om investeringen in tijd en moeite te rechtvaardigen!

- Een substantiële financiële impact is belangrijk om een ‘sense of urgency’ voor het project te creëren.

Training

Bepaalde methoden en technieken die vaak worden toegepast bij grote organisaties zijn niet noodzakelijkerwijs nodig bij verbeterprojecten in het MKB. Als bovendien in het verleden weinig tot geen verbeterprojecten in het MKB geweest, is er vaak veel ‘laag hangend fruit’. Om dit te ‘plukken zijn geen geavanceerde statistische technieken nodig. Binnen de Six Sigma Light methodiek staan geavanceerde statistische technieken dan ook minder centraal. Voorbeelden van deze geavanceerde technieken zijn: logistische regressie, proefopzetten, tolerantie ontwerp en feedback controlsystemen. Veel Six Sigma opleidingen vinden op locatie plaats. Een kleine organisatie kan geen grote groepen Brown Belts in een keer opleiden. Om enkele Brown Belts op te leiden biedt IBIS UvA een open inschrijvingsopleiding Six Sigma Light aan. De training bestaat uit twee blokken. Elk blok bestaat uit drie dagen training waarin de DMAIC stappen uitvoerig aan de orde komen, gevolgd door enkele weken waarin de cursisten de leerstof kunnen laten bezinken en toepassen op hun eigen probleem. Zo’n opleiding wordt dus gevolgd door personen uit verschillende bedrijven. Dit zorgt voor een levendige en leerzame omgeving, waarin de Brown Belt in opleiding kennismaakt met problemen uit andere branches.Begeleiding

Binnen de traditionele Six Sigma-aanpak is de Master Black Belt verantwoordelijk voor het opleiden en begeleiden van de Black Belts en Green Belts. Een bedrijf binnen het MKB heeft hier geen capaciteit en faciliteiten voor. De functie van de Master Black Belt wordt in de Six Sigma Light aanpak overgenomen door externe adviseurs. Na twee succesvolle projecten is de Brown Belt in het algemeen ervaren genoeg om zelfstandig projecten uit te voeren. Terugbrengen van productieverliezen in biscuitproductie Een bepaald type biscuitje wordt geproduceerd in vier hoofdprocessen:- Het deeg wordt bereid.

- Uit het deeg worden de biscuitjes gestanst, waarna ze gebakken worden.

- Na een rustperiode worden de gebakken biscuitjes vervolgens voorzien van een glazuurlaag.

- En tot slot worden ze verpakt.

Measure

Het project wordt gestart rond de externe CTQ verwerkbaarheid: hoe soepel zijn de biscuits te verwerken op de glaceermachines? Alvorens te gaan nadenken hoe de verwerkbaarheid van de biscuits verbeterd kan worden, is het belangrijk om eerst de probleemstelling preciezer te maken. De externe CTQ moet vertaald worden in een of meerdere meetbare grootheden: de interne CTQ’s. Nadere analyse van het probleem leidt ertoe dat de externe CTQ verwerkbaarheid in verband wordt gebracht met een aantal interne CTQ’s:- De lengte van de biscuits

- De breedte

- De sterkte

- De kromheid.

- Wat zijn de te meten eenheden (de ‘dingen’ of ‘zaken’ die gemeten worden)?

- Wat is de precieze meetprocedure?

- Wat zijn de eisen aan de CTQ? Als voorbeeld geven we een operationele definitie van de CTQ sterkte:

- De te meten eenheden zijn biscuits.

- De meetprocedure maakt gebruik van een condensator, waarmee langzaam druk wordt opgebouwd op een ingeklemd biscuitje. De druk waarbij het biscuitje breekt, geeft de sterkte ervan weer.

- Als biscuits minder sterk zijn dan 4.7 Bar, breken ze makkelijk op de glaceermachine. De norm op sterkte is daarom: minstens 4.7 Bar.