Lean bij Werkse!

In 2012 is er binnen Werkse! gestart met Lean werken op één afdeling. De positieve resultaten vormden de aanleiding om de gehele organisatie om te vormen naar een Lean organisatie. UPD is als partner betrokken geweest bij de implementatie van Lean binnen Werkse!. In deze reeks artikelen leest u over de ervaringen en resultaten van Lean werken bij Werkse!

Deel 4: Visueel Management

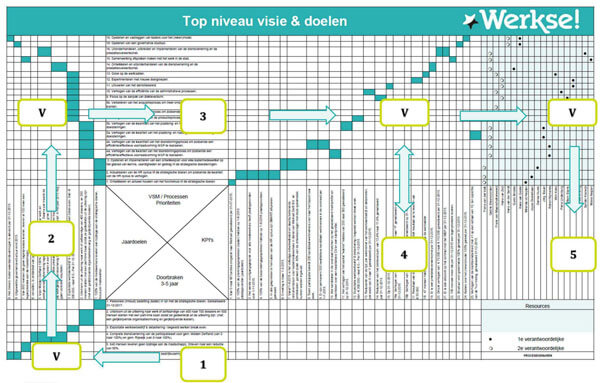

Werkse! past Visueel Management toe. Visueel betekent ‘zichtbaar’. Voor iedereen binnen de organisatie is via de X-matrix de samenhang zichtbaar van de meerjaardoelen/doorbraken in relatie tot de jaardoelen. Ook zie je wie de proceseigenaren zijn en welke Kritieke Prestatie Indicatoren (KPI) zijn vastgesteld. Deze informatie is voor eenieder toegankelijk. Hieronder de X-matrix. Via de pijlen wordt weergegeven hoe de X-matrix gelezen dient te worden.

De samenhang in de X Matrix wordt weergegeven van 1 t/m 5.

1. Doorbraken/meerjaardoelen voor 3 tot 5 jaar zijn geformuleerd door het MT op basis van de toekomstige ontwikkelingen.

2. Jaardoelen zijn door het kader in samenwerking met het MT opgesteld op basis van de doorbraken/meerjaardoelen. De jaardoelen dragen bij om de doorbraken te realiseren.

3. Proces verbeterprioriteiten zijn door het kader benoemd, en dragen bij aan de realisatie van de jaardoelen.

4. Via deKritieke Prestatie Indicatoren(KPI) worden de doelstellingen/behaalde resultaten meetbaar gemaakt en uitgedrukt in een getal of percentage.

5. Hier worden de proceseigenaren (1e en 2everantwoordelijke) genoemd en gekoppeld aan de proces verbeterprioriteiten.

V. De V blokken geven de verbinding weer tussen de verschillenden activiteiten.

Voortgang

In de komende weken zullen de navolgende onderdelen centraal staan:

- Basistraining Lean afronden.

- X-matrix visualiseren naar organisatie.

- Verbeterplannen verder uitwerken.

- Waardestroom voor administratieve processen opstellen.

- Waardestroom voor productieproces verder uitwerken.

- Status bepalen brown paper sessie van de BU Werk & Participatie en implementatieplan maken.

Planning

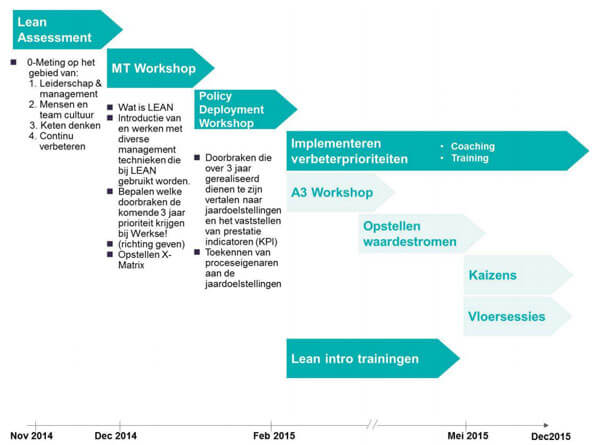

In de onderstaande planning worden de stappen visueel weergegeven.

Update: Basistraining Lean

Medio februari is gestart met de Basis training Lean voor het kader. Per groep maakten medewerkers kennis met wat Lean is en niet is. Er werd inzicht gegeven over de 5 procesverbeteringsstappen. Jan Willem Kiers, Sjaak Kwakernaat en Hans van Zeijl zijn door UPD op basis van ’train de trainer’ zover opgeleid dat zij zelf deze trainingen verzorgden. De opzet van de training was interactief, dat wil zeggen: luisteren maar ook zelf actief deelnemen door opdrachten uit te voeren in groepjes. Enkele reacties vanuit de groepen waren:

- “Doordat de samenstelling van de groep uit diverse disciplines bestaan krijgen we meer inzicht in elkaars taken, verbeterpunten en creëren we meer begrip voor elkaar.”

- “Het is een dynamische training en een plezierige manier om met elkaar samen te werken.”

- “Tijdens de training zoek je elkaar op en maak je afspraken met elkaar.”

Update: Voortgang opstellen verbetertrajecten

Op 24 februari hebben de proceseigenaren van de verbeterprioriteiten de voortgang van hun verbetertraject gepresenteerd aan UPD. Enthousiasme straalde ervan af, maar ook nog onwennigheid. Alles is nu eenmaal hartstikke nieuw. Tussenstand: de planningsfase is nog niet afgerond voor alle verbetertrajecten, maar we zijn op de goede weg.

Update: Resultaat uitvoering waardestroom Verpakken

Een waardestroom is een opeenvolging van zowel waarde als niet waarde toevoegende activiteiten. Allen zijn nodig zijn om een klantvraag om te zetten in een gewenst resultaat. Op de afdeling verpakken is in één dag de waardestroom voor het verpakken van een Gamila zeepje opgesteld. Verrassend om te analyseren hoeveel verbeteringen er nog ingevoerd kunnen worden. Dezelfde dag zijn de eerste veranderingen ingevoerd. Door steeds één verbetering in te voeren, blijven de veranderingen beheersbaar en kunnen de medewerkers wennen aan de nieuwe situatie. Het voorlopige resultaat laat zien dat het aantal medewerkers dat nodig is om op basis van de klantvraag 3.000 zeepjes per dag in te pakken, uiteindelijk tot de helft kan worden teruggebracht.

Dit is een geweldig resultaat.

Over dit artikel

Dit artikel is oorspronkelijk verschenen in Werkse! Magazine.